FOSTEX P650 (Stereo2010年7月号付録) PARABOLIC SPIRAL SPEAKER うずまき内蔵型スピーカーの製作記

CONCEPT

Stereo誌2010年7月号の付録に付いてたFOSTEX P650を使って小型のスピーカーを作ってみることにした。この小さいユニットをみて最初に思いついたのはBOSEのM3。あれをまねしてみようと思ったがパッシブラジエーターを手軽に作る方法がどうしても思い浮かばないので、バックロードホーンでも試してみようかと考える。が、それ小型にならないじゃん…。ということで色々悩んだ末にバックロードホーンの音道をコンパクトにまとめればよくないか?と考え、渦巻きのようにぐるぐるしたホーンを内蔵させてみることにした。

一般にはスパイラルホーンと言えば、バスレフダクトが螺旋階段みたいになってるスピーカーを指すと思うが、このスピーカーはそうではなく、バックロードホーンの音道が渦巻き。空気室から渦巻きの中を進んで中央の穴から両脇に抜ける。このうずまき曲線は中心に行くほど半径が広くなる放物螺旋でかかれている。ちなみに放物螺旋は通常、半径r=a√θで表される。イラストレーターを使って上図のような曲線を計算式で描画して設計した。あとこの形でホーンという言い方はおかしいが他に言い方がないので気にしない。

箱のデザインは、15度に傾斜したフロントと、渦巻きの一部となる曲線の組み合わせで、横から見るとDの字になっている。元々M3をイメージしていたこともあってフロントの方は似た形をしている。色合いは木目にするか黒く塗るか悩んだが、黒と黄色の組み合わせに落ち着いた。auのlottaという携帯がモチーフ。どうでもいいがlottaは数字があしらわれていなければもっと売れそうな気がする。構想段階ではフロントバッフルに文字を印刷しようともくろんでいたが、製作期間の短さから断念している。

MAKING

P650は自分で組み立てるユニットである。スピーカーってどんな構造をしているのか、動作原理は知っていても実際の仕組みは見ることがないのでそれを知ることが出来たのはなかなかうれしい。こういうキットがもっといっぱい出てこればおもしろいのにな。振動板、センターキャップ、エッジあたりをいろいろ変えて遊んでみたい。雑誌の組み立て手順に沿って作れば1時間くらいで組みあがる。センターキャップの接着以外に難しいところはない。これ何冊くらい売れたんだろうな。

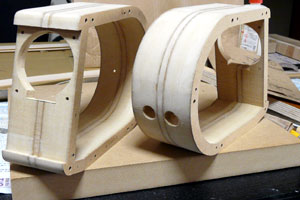

このスピーカーは曲面があるために平面の板の箱組では作れない。ということで縦に輪切りにした形を切り出し、重ねて作ることにした。ユニットの幅が65mmなのでそれに合うよう30mmと5.5mmのMDFを使い、上の写真のようにカットしてもらった。板材は全部足しても2000円もいかないが、複雑なカットを頼んだせいで工賃が15000円くらいかかった。東急ハンズでやってもらったのだが、あそこは機械加工ではないので重ねてアラぴったりというわけにはいかなかった。ネジ穴なんかずれすぎて締めることが出来ない。もうすこし予算を上げて高精度カットのところに頼めば良かったかな…。

65mmの厚みにするために30mmを2枚、5.5mmを一枚を重ねる。5.5mmの方はサイドの板に使うことで板取りの無駄をなくす。このスピーカの大きさは幅75ミリ、高さ144ミリ、奥行き210ミリである。かなり小型な方だろうがM3はこれより小さいんだよな。P650は箱の推奨サイズが1~3リットルとあるのだが、これは1リットルに満たない。結果を先に書くと、小さすぎて低音が出ませんでした。小さいだけが問題ではないと思うけど。

スピーカーユニットの取り付け穴は初めて自在錐を使って開けてみた。ラワン合板で試したときはドリルのパワーが不足していて開けられなかったが、MDFはさすがにくり抜くことが出来た。しかし2000円くらいの安いドリルじゃ時間がかかって仕方ない。穴が開いたら早速ユニットを取り付けて見る。今更だが接着はタイトボンドを使用。いつみてもマヨネーズ。

螺旋部分は印刷した紙を板に当てて写し取り、その線に沿って上の写真のような曲がる板を貼り付けていく。今回この曲がる板が無かったらこのスピーカーは製作できなかった。ちなみに曲がると言っても正確に言うと細切りの板がシールでまとめられてだけであり、完全な曲面というわけではない。板は薄いし、曲がる部分はシール一枚分の厚さしかないから強度もそんなにあるわけではない。精密な金型を作って樹脂などで一体成型できるならもっと設計図通りに作れるんだろうけど、この辺は素人の工作だけに妥協しまくり。どっかのメーカーが作ってくれないかな。

設計の段階ではあまり考えていなかった、ターミナル部分。安いターミナルを分解してはめることにした。15mmの穴を途中まで開けてネジ止めする。取り付け穴は真後ろにつけてしまうとケーブルの重さで上を向いてしまいそうなので、やや下につけている。

渦巻き部分はサイドの板でサンドイッチにして固定するため、フェルトを内側に貼り付ける。ただの平たい板で挟むとわずかに隙間が出来るのでフェルトで押しつけることで密閉性を高めている。サイドパネルのネジ穴は頼んだ加工がずれすぎてピッタリ揃わないため全部埋めて新たに開け直す。ネジ頭が飛び出さないようにすこし掘る。面倒くさいが仕方ない。

ひととおり組み上げた状態。これでもう音は出せるので、試聴して音質をチェックしてみる。

…すごく中音だけです。高い音も低い音もあまり出ません。パソコン付属の激安スピーカーみたいな軽い音ではないけど。どうしましょうねコレ。サイドの穴は良く聞くとボウンボウンと響いているが音圧はとても低い。振動板がそんなに動くユニットではないので1メートル近い音道は響かせられないのかな。そもそも渦巻きで大きく響くのかという問題があるんだけど。とりあえず横の穴は小さすぎるのでもう少し広げてみる。

17mmだった穴を45mmに広げる。ちょっと良くなった気がするが、どうも低音の増強効果はないと思われる。まともなスピーカーと比べてるからそう思うのだろうか。まあここで止まっていてはコンテストに間に合わなくなるので先へ進む。穴の縁をルーターでなめらかにして、床用水性ニスで下塗り。MDFはそのままスプレー塗装してもスポンジのように吸い込みまくって色が付かないので下塗りが必要。このあとプラモ用のサフを全面に吹いてさらに下地を整える。

エナメル調の水性の黒でスプレー塗装。今回初めて水性を使ったのだが、コレは失敗だった。とにかく塗膜が弱い。乾燥してもちょっとしたことで傷が付く。単に完全に乾燥してないだけなのだろうが、とにかく困った。磨きをかけようとコンパウンドをかけたら、下に敷いていた布の跡がついてしまうくらい。有機溶剤の臭いが少ないのが水性の利点だが、塗装ブースを使える環境なのでスプレーなら油性でも良かった。もう使うことはないな。ユニットを止めるネジは付属の物ではなく、頭が平たいものに変更。MDFはネジ止めだとガッチリつけられないため、ナットで締め付ける方法で止めてある。

フロントパネルは3mmの薄い板にデコレーションシートを貼り付け。黄色は蛍光イエローのシールを貼り付け。本当は塗装の方がいいんだけど時間が無かった。

ユニット取り付けのネジの頭が見えないのですっきりしていて良い。ツヤのある黒も結構綺麗だと思う。

音質は不満があるけど、サブウーファーと組み合わせるとちょうどいい感じだし、パソコン用スピーカーとしてはまずまずの出来です。

間に合ったら送ろうと思っていたのでステレオ誌のコンテストにも参加してみるお!

スピーカーコンテストの事

締め切りに間に合ったのでとりあえず送ってみたら、なんと一次審査に通ってしまった。今回はよく考えたらPCスピーカーという、オーディオとは言えない物を作ってしまったのに、よくもまあ…ねえ。140件応募があって、30件くらい通ったというから、うれしいものです。まあ最終結果的には何の賞ももらえなかったけど、自分がまだ気に入ってないから気にならない。授賞式で他の人の作例を見た瞬間「無理ッス」と思った。でも次回があればもうちょっとがんばりたい。

それにしても試聴機材に自分のが一番最初につながれていたのはなぜだろう。30件の中で一番低い評価だからかな。あんまり自信のない自作スピーカーをたくさんの人が聞いているというシーンは、なかなか恥ずかしい。

みんな聞いてる…

小さいので迫力がないです。

他の小型スピーカーと一緒に

こちらは大型。真ん中の竹製スピーカー、こんな太い竹をどこで手に入れたんでしょうかね

デザイン製の高い中型コーナー

みんな結構大きいの作ってんなーと思いました。梱包とか考えると送料すごそうです。

2010年9月26日 東京神楽坂の「音楽の友ホール」にて。